Что такое сварка определение

Сварка — это… Что такое Сварка?

Сварщик за работойСварка — это технологический процесс получения неразъёмного соединения посредством установления межатомных и межмолекулярных связей между свариваемыми частями изделия при их нагреве (местном или общем), и/или пластическом деформировании.

Сварка применяется для соединения металлов и их сплавов, термопластов во всех областях производства и в медицине.

При сварке используются различные источники энергии: электрическая дуга, электрический ток, газовое пламя, лазерное излучение, электронный луч, трение, ультразвук. Развитие технологий позволяет в настоящее время осуществлять сварку не только в условиях промышленных предприятиях, но в полевых и монтажных условиях (в степи, в поле, в открытом море и т. п.), под водой и даже в космосе. Процесс сварки сопряжен с опасностью возгораний; поражений электрическим током; отравлений вредными газами; поражением глаз и других частей тела тепловым, ультрафиолетовым, инфракрасным излучением и брызгами расплавленного металла.

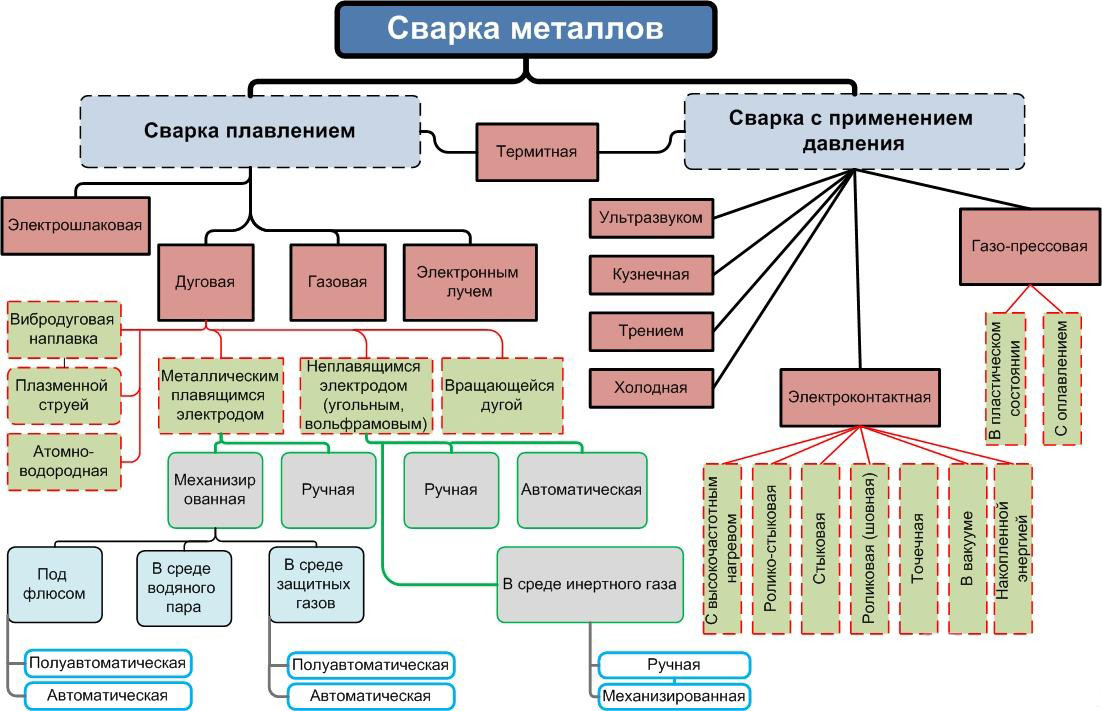

Классификация сварки металлов[1]

ГОСТ 19521-74[2] устанавливает классификацию сварки металлов по основным физическим, техническим и технологическим признакам.

Физические признаки, в зависимости от формы энергии, используемой для образования сварного соединения, подразделяются на три класса:

- Термический класс: виды сварки, осуществляемые плавлением с использованием тепловой энергии.

- Термомеханический класс: виды сварки, осуществляемые с использованием тепловой энергии и давления.

- Механический класс: виды сварки, осуществляемые с использованием механической энергии и давления.

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность сварки, степень механизации сварки.

Технологические признаки установлены ГОСТ 19521-74 для каждого способа сварки отдельно.

Термический класс

Сварочная дуга

Сварочной дугой называют длительный мощный электрический разряд в ионизированной среде. При этом начальная фаза среды может быть любой: твёрдой, например, сварочный флюс; жидкой, например, вода; газообразной, например, аргон; плазменной.

Температура в столбе сварочной дуги колеблется от 5000 до 12 000 К и зависит от состава газовой среды дуги, материала, диаметра электрода и плотности тока. Температуру приближенно можно определить по формуле, предложенной академиком АН УССР К. К. Хреновым: Tст = 810 × Uдейств, где Tст — температура столба дуги, K; Uдейств — действующий потенциал ионизации, V.[источник не указан 138 дней]

Электродуговая сварка

Основная статья: Электрическая дуговая сварка

Мост Патона — первый в мире цельносварной мост. Киев. 1953 годИсточником теплоты является электрическая дуга, возникающая между торцом электрода и свариваемым изделием при протекании сварочного тока в результате замыкания внешней цепи электросварочного аппарата. Сопротивление электрической дуги больше, чем сопротивление сварочного электрода и проводов, поэтому бо́льшая часть тепловой энергии электрического тока выделяется именно в плазму электрической дуги. Этот постоянный приток тепловой энергии поддерживает плазму (электрическую дугу) от распада.

Выделяющееся тепло (в том числе за счёт теплового излучения из плазмы) нагревает торец электрода и оплавляет свариваемые поверхности, что приводит к образованию сварочной ванны — объёма жидкого металла. В процессе остывания и кристаллизации сварочной ванны образуется сварное соединение. Основными разновидностями электродуговой сварки являются: ручная дуговая сварка, сварка неплавящимся электродом, сварка плавящимся электродом, сварка под флюсом, электрошлаковая сварка.

Сварка неплавящимся электродом

В англоязычной литературе известно как en:gas tungsten arc welding (GTA welding, TGAW) или tungsten inert gas welding (TIG welding, TIGW), в немецкоязычной литературе — de:wolfram-inertgasschweißen (WIG).

В качестве электрода используется стержень, изготовленный из графита или вольфрама, температура плавления которых выше температуры, до которой они нагреваются при сварке. Сварка чаще всего проводится в среде защитного газа (аргон, гелий, азот и их смеси) для защиты шва и электрода от влияния атмосферы, а также для устойчивого горения дуги. Сварку можно проводить как без, так и с присадочным материалом. В качестве присадочного материала используются металлические прутки, проволока, полосы.[3]

Полуавтоматическая сварка проволокой в защитных газах

В англоязычной иностранной литературе именуется как en:gas metal arc welding (GMA welding, GMAW), в немецкоязычной литературе — de:metallschutzgasschweißen (MSG). Разделяют сварку в атмосфере инертного газа (metal inert gas, MIG) и в атмосфере активного газа (metal active gas, MAG).

В качестве электрода используется металлическая проволока, к которой через специальное приспособление (токопроводящий наконечник) подводится ток. Электрическая дуга расплавляет проволоку, и для обеспечения постоянной длины дуги проволока подаётся автоматически механизмом подачи проволоки. Для защиты от атмосферы применяются защитные газы (аргон, гелий, углекислый газ и их смеси), подающиеся из сварочной головки вместе с электродной проволокой. Следует заметить, что углекислый газ является активным газом — при высоких температурах происходит его диссоциация с выделением кислорода. Выделившийся кислород окисляет металл. В связи с этим приходится в сварочную проволоку вводить раскислители (такие, как марганец и кремний). Другим следствием влияния кислорода, также связанным с окислением, является резкое снижение поверхностного натяжения, что приводит, среди прочего, к более интенсивному разбрызгиванию металла, чем при сварке в аргоне или гелии.

Ручная дуговая сварка

В англоязычной литературе именуется en:shielded metal arc welding (SMA welding, SMAW) или manual metal arc welding (MMA welding, MMAW).

Для сварки используют электрод с нанесённым на его поверхность покрытием (обмазкой).

При плавлении обмазки образуется защитный слой, отделяющий зону сварки от атмосферных газов (азота, кислорода), и способствующий легированию шва, повышению стабильности горения дуги, удалению неметаллических включений из металла шва, формированию шва и т. д. В зависимости от типа электрода и свариваемых материалов электросварка производится постоянным током обеих полярностей или переменным током.

Ручная (TIG) и полуавтоматическая (MIG, MAG) импульсная сварка алюминия является более сложным процессом, чем электродуговая сварка чёрных металлов. Причиной тому — уникальные свойства алюминиевых сплавов, за которые они и ценятся.

Сварка под флюсом

В англоязычной иностранной литературе именуется как SAW. В этом виде сварки конец электрода (в виде металлической проволоки или стержня) подаётся под слой флюса. Горение дуги происходит в газовом пузыре, находящемся между металлом и слоем флюса, благодаря чему улучшается защита металла от вредного воздействия атмосферы и увеличивается глубина проплавления металла.

Газопламенная сварка

Основная статья: Газовая сварка

Газопламенная пайка Ацетилено-кислородное пламя (температура около 3150 °C в 2—3 мм от ядра) Сварщик, 1942 годИсточником теплоты является газовый факел, образующийся при сгорании смеси кислорода и горючего газа. В качестве горючего газа могут быть использованы ацетилен, МАФ, пропан, бутан, блаугаз, водород, керосин, бензин, бензол и их смеси. Тепло, выделяющееся при горении смеси кислорода и горючего газа, расплавляет свариваемые поверхности и присадочный материал с образованием сварочной ванны. Пламя может быть окислительным, «нейтральным» или восстановительным (науглероживающим), это регулируется соотношением кислорода и горючего газа.

- В последние годы[когда?] в качестве заменителя ацетилена применяется новый вид топлива — сжиженный газ МАФ (метилацетилен-алленовая фракция). МАФ обеспечивает высокую скорость сварки и высокое качество сварочного шва, но требует применения присадочной проволоки с повышенным содержанием марганца и кремния (СВ08ГС, СВ08Г2С). МАФ гораздо безопаснее ацетилена, в 2—3 раза дешевле и удобнее при транспортировке. Благодаря высокой температуре сгорания газа в кислороде (2927 °C) и высокому тепловыделению (

Сварка — это… Что такое Сварка?

технологический процесс соединения твёрдых материалов в результате действия межатомных сил, которое происходит при местном сплавлении или совместном пластическом деформировании свариваемых частей. С. получают изделия из металла и неметаллических материалов (стекла, керамики, пластмасс и др.). Изменяя режимы С., можно наплавлять слои металла различной толщины и различного состава. На специальном оборудовании в определенных условиях можно осуществлять процессы, противоположные по своей сущности процессу соединения, например огневую, или термическую, резку металлов.

К электрическим способам С. плавлением относится электрошлаковая С., при которой процесс начинается, как при дуговой С. плавящимся электродом — зажиганием дуги, а продолжается без дугового разряда. При этом значительное количество шлака закрывает сварочную ванну. Источником нагрева металла служит тепло, выделяющееся при прохождении электрического тока через шлак. Способ разработан в институте электросварки им. Е. О. Патона и получил промышленное применение (в конце 50-х гг.). Возможна электрошлаковая С. металлов толщиной до 200 мм (одним электродом), до 2000 мм (одновременно работающими несколькими электродами). Она целесообразна и экономически выгодна при толщине основного металла более 30 мм. Электрошлаковым способом можно выполнять ремонтные работы, производить наплавку, когда требуется значительная толщина наплавляемого слоя. Способ нашёл применение в производстве паровых котлов, станин прессов, прокатных станов, строительных металлоконструкций и т. п.

Осуществление дуговой электросварки возможно также в воде (пресной и морской). Первый практически пригодный способ С. под водой был создан в СССР в Московском электромеханическом институте инженеров ж.-д. транспорта в 1932 под руководством К. К. Хренова. Дуга в воде горит устойчиво, охлаждающее действие воды компенсируется небольшим повышением напряжения дуги, которая плавит металл в воде так же легко, как и на воздухе. С. производится вручную штучным плавящимся стальным электродом с толстым (до 30% толщины электрода) водонепроницаемым покрытием. Качество С. несколько ниже, чем на воздухе, металл шва недостаточно пластичен. В 70-е гг. в СССР в институте электросварки им. Е. О. Патона осуществлена С. под водой полуавтоматом, в котором в качестве электрода использована т. н. порошковая проволока (тонкая стальная трубка, набитая смесью порошков), непрерывно подаваемая в дугу. Порошок является флюсом. Подводная С. ведётся на глубине до 100 м, получила распространение в судоремонтных и аварийно-спасательных работах.Один из перспективных способов С. — плазменная С. — производится плазменной горелкой. Сущность этого способа С. состоит в том, что дуга горит между вольфрамовым электродом и изделием и продувается потоком газа, в результате чего образуется плазма, используемая для высокотемпературного нагрева металла. Перспективная разновидность плазменной С. — С. сжатой дугой (газы столба дуги, проходя через калиброванный канал сопла горелки, вытягиваются в тонкую струю). При сжатии дуги меняются её свойства: значительно повышается напряжение дуги, резко возрастает температура (до 20000—30000 °С). Плазменная С. получила промышленное применение для соединения тугоплавких металлов, причём автоматы и полуавтоматы для дуговой С. легко могут быть приспособлены для плазменной при соответствующей замене горелки. Плазменную С. используют как для соединения металлов больших толщин (многослойная С. с защитой аргоном), так и для соединения пластин и проволоки толщиной от десятков мкм до 1 мм (микросварка, С. игольчатой дугой). Плазменной струей можно осуществлять также др. виды плазменной обработки, в том числе плазменную резку металлов.

Газовая С. относится к способам С. плавлением с использованием энергии газового пламени, применяется для соединения различных металлов обычно небольшой толщины — до 10 мм. Газовое пламя с такой температурой получается при сжигании различных горючих в кислороде (водородно-кислородная, бензино-кислородная, ацетилено-кислородная С. и др.). Промышленное применение получила ацетилено-кислородная газовая С. Существенное отличие газовой С. от дуговой С. — более плавный и медленный нагрев металла, Это обстоятельство определяет применение газовой С. для соединения металлов малых толщин, требующих подогрева в процессе С. (например, чугун и некоторые специальные стали), замедленного охлаждения (например, инструментальные стали) и т. д. Благодаря универсальности, сравнительной простоте и портативности оборудования газовая С. целесообразна при выполнении ремонтных работ. Промышленное применение имеет также Газопрессовая сварка стальных труб и рельсов, заключающаяся в равномерном нагреве ацетилено-кислородным пламенем металла в месте стыка до пластического состояния и последующей осадке с прессованием или проковкой.Перспективными являются появившиеся в 60-е гг. способы лучевой С., также осуществляемые без применения давления. Электроннолучевая (электронная) С. производится сфокусированным потоком электронов. Изделие помещается в камеру, в которой поддерживается вакуум (10-2—10-4 н/м2), необходимый для свободного движения электронов и сохранения концентрированного пучка электронов. От мощного источника электронов (электронной пушки) на изделие направляется управляемый электронный луч, фокусируемый магнитным и электростатическими полями. Концентрация энергии в сфокусированном пятне до 109вт/см2. Перемещая луч по линии С., можно сваривать швы любой конфигурации при высокой скорости. Вакуум способствует меньшему окислению металла шва. Электронный луч плавит и доводит до кипения практически все металлы и используется не только для С., но и для резки, сверления отверстий и т. п. Скорость С. этим способом в 1,5—2 раза превышает скорость дуговой С. при аналогичных операциях. Недостаток этого способа — большие затраты на создание вакуума и необходимость высокого напряжения для обеспечения достаточно мощного излучения. Этих недостатков лишён др. способ лучевой С. — фотонная (световая) С. В отличие от электронного луча, световой луч может проходить значительные расстояния в воздухе, не теряя заметно энергии (т. е. отпадает необходимость в вакууме), может почти без ослабления просвечивать прозрачные материалы (стекло, кварц и т. п.), т. е. обеспечивается стерильность зоны С. при пропускании луча через прозрачную оболочку. Луч фокусируется зеркалом и концентрируется оптической системой (например, кварцевой линзой). При потребляемой мощности 50 квт в луче удаётся сконцентрировать около 15 квт.

Для создания светового луча может служить не только искусственный источник света, но и естественный — Солнце. Этот способ С., называется гелиосваркой (См. Гелиосварка), применяется в условиях значительной солнечной радиации, Для С. используется также излучение оптических квантовых генераторов — лазеров, Лазерная С. занимает видное место в лазерной технологии (См. Лазерная технология).Сварка давлением. Способы С. в твёрдой фазе дают сварное соединение, прочность которого иногда превышает прочность основного металла. Кроме того, в большинстве случаев при С. давлением не происходит значительных изменений в химическом составе металла, т. к. металл либо не нагревается, либо нагревается незначительно. Это делает способы С. давлением незаменимыми в ряде отраслей промышленности (электротехнической, электронной, космической и др.).

Холодная С. выполняется без применения нагрева, одним только приложением давления, создающим значительную пластическую деформацию (до состояния текучести), которая должна быть не ниже определённого значения, характерного для данного металла. Перед С. требуется тщательная обработка и очистка соединяемых поверхностей (осуществляется обычно механическим путём, например вращающимися проволочными щётками). Этот способ С. достаточно универсален, пригоден для соединения многих металлических изделий (проводов, стержней, полос, тонкостенных труб и оболочек) и неметаллических материалов, обладающих достаточной пластичностью (смолы, пластмассы, стекло и т. п.). Перспективно применение холодной С. в космосе.

Для С. можно использовать механическую энергию трения. С. трением осуществляется на машине, внешне напоминающей токарный станок Детали зажимаются в патронах и сдвигаются до соприкосновения торцами. Одна из деталей приводится во вращение от электродвигателя. В результате трения разогреваются и оплавляются поверхностные слои на торцах, вращение прекращается и производится осадка деталей, С. высокопроизводительна, экономична, применяется, например, для присоединения режущей части металлорежущего инструмента к державке.

Ультразвуковая С. основана на использовании механических колебаний частотой 20 кгц. Колебания создаются магнитострикционным преобразователем, превращающим электромагнитные колебания в механические. На сердечник, изготовленный из магнитострикционного материала (См. Магнитострикционные материалы), намотана обмотка. При питании обмотки токами ВЧ из электрической сети в сердечнике возникают продольные механические колебания. Металлический наконечник, соединённый с сердечником, служит сварочным инструментом. Если наконечник с некоторым усилием прижать к свариваемым деталям, то через несколько секунд они оказываются сваренными в месте давления инструмента. В результате колебаний сердечника поверхности очищаются и немного разогреваются, что способствует образованию прочного сварного соединения. Этот способ С. металлов малых толщин (от нескольких мкм до1,5 мм) и некоторых пластмасс нашёл применение в электротехнической, электронной, радиотехнической промышленности. В начале 70-х гг. этот вид С. использован в медицине (работы коллектива сотрудников Московского высшего технического училища им. Н. Э. Баумана под руководством Г. А. Николаева в содружестве с медиками) для соединения, наплавки, резки живых тканей. При С. и наплавке костных тканей, например отломков берцовых костей, рёбер и пр., конгломерат из жидкого мономера циакрина и твёрдых добавок (костной стружки и разных наполнителей и упрочнителей) наносится на поврежденное место и уплотняется ультразвуковым инструментом, в результате чего ускоряется полимеризация. Эффективно применение ультразвуковой резки в хирургии. Сварочный инструмент ультразвукового аппарата заменяется пилой, скальпелем или ножом. Значительно сокращаются время операции, потеря крови и болевые ощущения. Одним из способов электрической С. является контактная С., или С. сопротивлением (в этом случае электрический ток пропускают через место С., оказывающее омическое сопротивление прохождению тока). Разогретые и обычно оплавленные детали сдавливаются или осаживаются, т. о. контактная С. по методу осадки относится к способам С. давлением (см. Контактная электросварка). Этот способ отличается высокой степенью механизации и автоматизации и получает всё большее распространение в массовом и серийном производстве (например, соединение деталей автомобилей, самолётов, электронной и радиотехнической аппаратуры), а также применяется для стыковки труб больших диаметров, рельсов и т. п.Наплавка. От наиболее распространённой соединительной С. отличается наплавка, применяемая для наращения на поверхность детали слоя материала, несколько увеличивающего массу и размеры детали. Наплавкой можно осуществлять восстановление размеров детали, уменьшенных износом, и облицовку поверхностного слоя. Восстановительная наплавка имеет высокую экономическую эффективность, т. к. таким способом восстанавливают сложные дорогие детали; распространена при ремонте на транспорте, в сельском хозяйстве, строительстве, горной промышленности и т. д. Облицовочная наплавка применяется для создания на поверхности детали слоя материала с особыми свойствами — высокой твёрдостью, износостойкостью и т. д. не только при ремонте, но и при производстве новых изделий. Для этого вида наплавки изготовляют наплавочные материалы с особыми свойствами (например, износостойкий сплав сормайт). Наплавочные работы ведут различными способами С.: дуговой, газовой, плазменной, электронной и т. п. Процесс наплавки может быть механизирован и автоматизирован. Выпускаются специальные наплавочные установки с автоматизацией основных операций.

Термическая резка. Резка технологически отлична от С. и противоположна ей по смыслу, но оборудование, материалы, приёмы выполнения операций близки к применяемым в сварочной технике. Под термической, или огневой, резкой подразумевают процессы, при которых металл в зоне резки нагревается до высокой температуры и самопроизвольно вытекает или удаляется в виде размягченных шлаков и окислов, а также может выталкиваться механическим действием (струей газа, электродом и т. п.). Резка выполняется несколькими способами. Наиболее важный и практически распространённый способ — кислородная резка, основанная на способности железа сгорать в кислороде, применяется обычно для резки сталей толщиной от 5 до 100 мм, возможно разделение материала толщиной до 2000 мм. Кислородной резкой выполняют также операции, аналогичные обработке режущим инструментом, — строжку, обточку, зачистку и т. п. Резку некоторых легированных сталей, чугуна, цветных металлов, для которых обычный способ малопригоден, осуществляют кислородно-флюсовым способом. Кислородная обработка нашла применение на металлургических и машиностроительных заводах, ремонтных предприятиях и т. п.

Дуговая резка, выполняемая как угольным, так и металлическим электродами, применяется при монтажных и ремонтных работах (например, в судостроении). Для поверхностной обработки и строжки металлов используют воздушно-дуговую резку, при которой металл из реза выдувается струей воздуха, что позволяет существенно улучшить качество резки.

Резку можно выполнять высокотемпературной плазменной струей. Для резки и прожигания отверстий перспективно применение светового луча, струи фтора, лазерного излучения (см. Лазерная технология). Дальнейшее развитие и совершенствование методов сварки и резки связано с внедрением и расширением сферы применения новых видов обработки — плазменной, электронной, лазерной, с разработкой совершенных технологических приёмов и улучшением конструкции оборудования. Возможно значительное расширение использования С. и резки для подводных работ и в космосе. Направление прогресса в области сварочной техники характеризуется дальнейшей механизацией и автоматизацией основных сварочных работ и всех вспомогательных работ, предшествующих С. и следующих за ней (применение манипуляторов, кантователей, Роботов). Актуальной является проблема улучшения контроля качества С., в том числе применение аппаратов с обратной связью, способных регулировать в автоматическом режиме работу сварочных автоматов. См. также Вибрационная (вибродуговая) наплавка (См. Вибрационная наплавка), Высокочастотная сварка, Взрывная сварка, Диффузионная сварка, Конденсаторная сварка, Термитная сварка, Электролитическая сварка, Сварка пластмасс, Сварка в космосе.

Лит.: Справочник по сварке, т. 1—4, М., 1960—71; Глизманенко Д. Л., Евсеев Г. Б., Газовая сварка и резка металлов, 2 изд., М., 1961; Технология электрической сварки плавлением, под ред. Б. Е., Патона, М. — К., 1962; Багрянский К. В., Добротина 3. А., Хренов К. К., Теория сварочных процессов, Хар., 1968; Хренов К. К., Сварка, резка и пайка металлов, 4 изд., М., 1973; Словарь-справочник по сварке, сост. Т. А. Кулик, К., 1974.

К. К. Хренов.

Виды сварки и их краткая характеристика: классификация и определение

В промышленности, строительстве и при ремонте используются различные способы стыковки деталей конструкций. Наибольшее распространение получили разнообразные виды сварки, которыми скрепляют не только однотипные и разнородные металлы, но также стекло, пластик, керамику. Популярность технологии объясняется высокой прочностью и надежностью соединений.

Определение процесса сварки

Независимо от вида, сваркой называют технологию создания неразъемных соединений путем нагрева, деформирования или комбинированием обоих методов. Сущность сварки заключается в том, что под действием внешнего источника энергии (тепла, давления) между соединяемыми материалами образуются прочные связи на межатомном уровне. После кристаллизации в процессе остывания на стыке образуется сварочный шов. В зависимости от вида материала и условий проведения работы, это локальный или общий нагрев и деформирование стыкуемых поверхностей.

Классификация видов сварки

В зависимости от критериев, классификацию способов сварки выполняют по виду защиты расплавленного металла от кислорода воздуха, способу управления процессом, материалу и т. д. Также учитываются технологические особенности проведения сварочных работ. По способу воздействия на детали выделены три основных вида сварки:

- Механическую проводят внешним давлением, под действием которого поверхности деформируются, что приводит к плотному соединению.

- Термическую выполняют с применением дополнительных материалов, которые расплавляются теплом от источника энергии. Жидкий металл заполняет промежуток между заготовками, после остывания образуется прочное соединение.

- При термомеханических (комбинированных) видах сварки детали подвергаются совместному воздействию тепла и давления. Для повышения пластичности детали предварительно нагревают, затем сжимают.

Термический класс сварки

Эти способы сварки выполняются с образованием сварочной ванны из расплавленного металла деталей и электрода или присадочного материала.

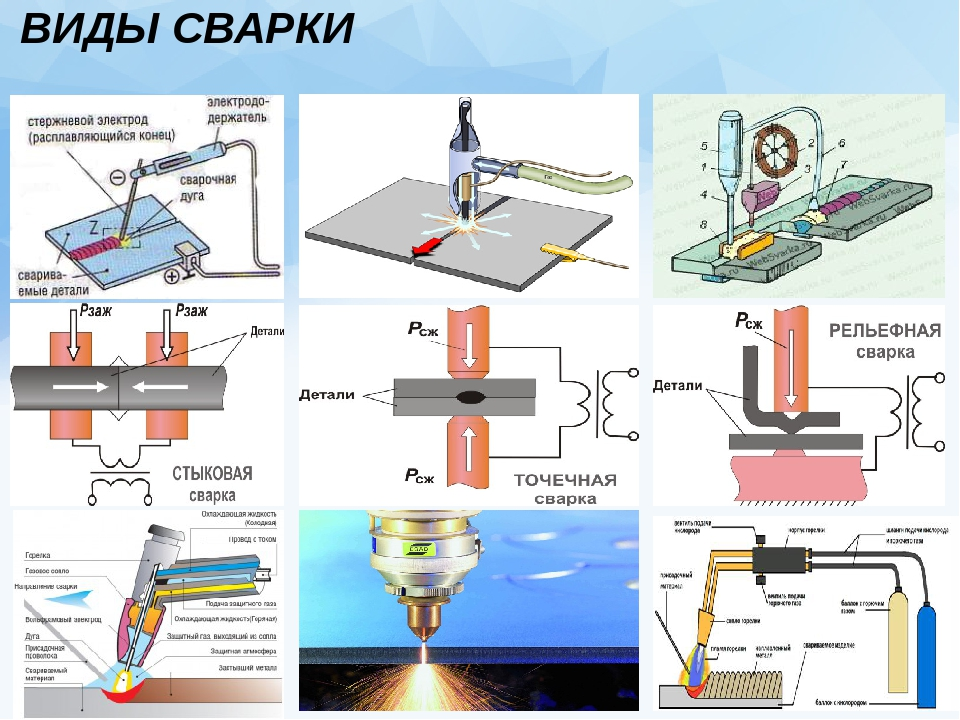

Дуговая

Тепло для локального плавления металла заготовок выделяется при горении электрической дуги между электродом и заготовками. Для зажигания кратковременно касаются электродом поверхности, затем отводят на расстояние 2 — 5 мм. Чем короче дуга, тем выше ее температура.

Схема дуговой сварки

Для соединения деталей используют следующие методы сварки:

- ручную, когда все манипуляции с электродом выполняет сварщик;

- полуавтоматическую с подачей электродной проволоки механизмом, установленным в аппарате;

- автоматическую, когда процесс выполняется по заданному алгоритму без вмешательства человека.

Дуговой вид выполняется плавящимися и неплавящимися угольными или вольфрамовыми электродами с введением присадочной проволоки в рабочую зону. Для защиты расплавленного металла от соприкосновения с воздухом механизированные способы проводят под флюсом или в среде инертного газа.

Газовая

В отличие от дугового вида при газовой сварке нагрев и охлаждение материала происходит более медленно. Поэтому этим методом проще сваривать тонкостенную сталь, цветные металлы, проводить наплавку. Независимость от электроэнергии позволяет работать в полевых условиях.

Схема газовой сварки

Стык нагревается факелом горелки, который образуется при сгорании в чистом кислороде ацетилена, пропана, водорода, паров бензина или керосина. Шов формируется за счет плавления присадочного материала. Для сварочных работ чаще используют ацетилен, температура пламени которого доходит до 3100⁰C. Похожая по принципу работы плазменная сварка выполняется струей ионизированного газа с температурой больше 10000⁰C.

Лучевая

Технология основана на плавлении материала деталей световым лучом лазера или потоком электронов, создаваемого электронной пушкой. Оба метода применяются преимущественно в радиоэлектронной отрасли для соединения и крепления микроэлементов. Чтобы луч не рассеивался, электронно-лучевая сварка проводится в вакуумной камере.

Лазерная сварка позволяет накладывать швы с высокой точностью. При этом, практически не нагреваются прилегающие поверхности, что исключает деформирование даже очень тонкого материала. Для работы в труднодоступных местах изменяют направление луча призмами. Процесс рекомендуется проводить в среде инертного газа.

Термитная

Для сварки этого вида используют порошкообразную смесь (термит), состоящую из алюминия, магния, окислов железа. При сгорании образуется тепло, которое расплавляет кромки заготовок. Расплавленный термит смешивается с металлом деталей, после кристаллизации образуется соединение.

Принцип термитной сварки

Для запуска процесса термит дистанционно поджигают пиропатроном, электрическим разрядом, бикфордовым шнуром. Температура горения смеси достигает 2700⁰C, которой достаточно для сварки металлов распространенных видов. Термитным способом ремонтируют крупногабаритное оборудование, рельсы, сращивают провода на линиях электропередачи.

Электрошлаковая

Эта разновидность термической сварки применяется для соединения стали толщиной от 5 см до 3 м. Заготовки устанавливают вертикально, зазор между ними с обеих сторон закрывают подвижными ползунами из меди с водяным охлаждением. Снизу на поддон насыпают слой флюса, под которым зажигают дугу.

Электрошлаковая сварка

После расплавления флюса образовавшийся шлак становится электропроводным. Дуга гаснет, но проходящего через шлак тока хватает для плавления новых порций флюса, электрода и кромок. По мере остывания расплава в сварочной ванне ползуны постепенно передвигаются выше. Этим способом соединяют заготовки за один проход независимо от их толщины без образования трещин.

Термомеханический класс сварки

Комбинированными видами соединяют небольшие детали, если другими способами невозможно создать качественный шов. К термомеханическому классу относят следующие виды сварки:

- кузнечную;

- контактную;

- диффузионную.

Кузнечная

Этим способом соединяли железные заготовки задолго до изобретения современных классов сварки. Заготовки нагревают в горне, кладут одна на другую, скрепляют ударами молота. Механизированный подвид, когда заготовки сдавливаются прессом, называют прессовой сваркой.

Принцип кузнечной сварки

Качество соединения зависит от опытности мастера. Перечень металлов, которые можно сваривать этим методом, ограничен видами с хорошей пластичностью. Из-за малой производительности и низкой надежности соединения кузнечный вид сварки применяется редко.

Контактная

Металл нагревают током, проходящим через место соприкосновения заготовок, затем сжимают или осаживают. Этот вид легко автоматизируется, поэтому широко используется на предприятиях машиностроительной отрасли в составе роботизированных комплексов.

В зависимости от решаемых задач контактный вид сварки выполняют как:

- Точечную, зажимая детали между электродами. После подачи тока в месте сдавливания образуется точечное соединение.

- Стыковую с нагревом всей площади соприкосновения.

- Рельефную с предварительным нанесением выступов (рельефов) на соединяемые плоскости. После подачи тока рельефы деформируются, поверхность выравнивается.

- Шовную, когда детали соединяют внахлест роликовыми электродами.

Диффузионная

Технология основана на взаимном проникновении (диффузии) атомов материалов, если их плотно прижать один к другому. При нагреве скорость обмена частицами увеличивается. Сварку проводят в вакуумной камере или среде инертного газа. Детали сжимают с усилием не меньше 20 МПа, поверхностные слои нагревают электротоком до температуры близкой к точке плавления. Для надежного сцепления заготовки оставляют в этом положении на некоторое время, не отключая ток.

Механический класс сварки

Эти виды сварки выполняют за счет энергии трения, взрыва, давления, ультразвука. При их воздействии выделяется тепло, достаточное для плавления материала.

Трением

Технология входит в список перспективных разработок. Одну из соединяемых заготовок крепят неподвижно, другая, прижатая к ней, вращается. Подробная классификация сварки трением включает следующие подвиды:

- С перемешиванием выполняется на оборудовании, оснащенном инструментом вращения с двумя элементами ― основанием (бурт) и наконечником (пин). Соединение создается методом выдавливания с последующим перемешиванием.

- Радиальной стыкуют трубы, помещая вращающееся кольцо между торцами.

- Штифтовой заделывают небольшие сквозные повреждения. На месте дырки просверливают круглое отверстие, в которое вставляют вращающийся штифт из такого же металла что и основной.

- Линейная выполняется без вращения. Заготовки трут одна о другую пока не начнут плавиться стыкуемые поверхности, затем повышают усилие сдавливания.

- При инерционном виде сварки заготовки двигают за счет энергии предварительно раскрученного маховика.

Метод сварки трением с перемешиванием

Холодная

В основу технологии заложен принцип сжатия деталей пуансонами с усилием 1 — 3 ГПа. Точечную сварку проводят стержнями, шовную роликами. Пуансон вдавливают в заготовку до образования пластической деформации, что способствует появлению межатомных связей и созданию соединения между деталями. Сварку выполняют простым сжатием или со сдвигом деталей после сдавливания. Прочность соединения зависит от качества подготовки места стыка, степени сжатия, характера воздействия (вибрационное либо статичное).

Разновидности холодной сварки металлов

При соединении встык величину деформации ограничивают размером выступающих из зажимов частей заготовок. Чтобы предотвратить коробление листов при соединении внахлест, их закрепляют прижимами. После пластической деформации металл становится тверже, поэтому прочность шва выше, чем у заготовок.

Холодный вид соединения применяют для работы с алюминием, медью, цинком, серебром и другими металлами с низкой температурой плавления.

Взрывом

Для сварки этим способом над стационарной заготовкой под углом 3 — 10⁰ или параллельно с зазором 2 — 10 мм устанавливают подвижную (метаемую) деталь. На верхнюю пластину помещают равномерный слой взрывчатки с детонатором. Чтобы предотвратить боковой разлет металла, площадь подвижной заготовки делают больше чем у нижней.

После подрыва подвижная деталь под действием ударной волны с большой скоростью ударяется о нижнюю пластину. В месте соприкосновения образуется давление, значительно превышающее прочность металлов, при котором материал начинает течь как жидкость. В результате поверхности одновременно деформируются, создавая соединение. Длительность процесса не превышает миллионных долей секунды, поэтому диффузия происходит только в поверхностных слоях.

Несмотря на то, что до сих пор не разработана детальная методика этого вида, сварка взрывом получила широкое применение в промышленности для стыковки разнородных материалов. Таким способом получают биметаллические соединения, детали и заготовки больших размеров, наносят плакирующие слои толщиной до 45 мм.

Ультразвуковая

Такой вид сварки проводится преобразователем ультразвуковых волн в механические колебания в сочетании с небольшим давлением. При воздействии на поверхность сначала за счет сухого трения разрушается оксидная пленка, затем плавится материал. Поэтому нет необходимости в тщательной подготовке стыка. Для повышения прочности шва детали предварительно подогревают.

Помимо металлов, в том числе тугоплавких, этим видом соединяют пластик, кожу, ткани. Также доступно сваривание стекла и керамики с металлом, фольги толщиной 0,001 мм. При необходимости детали можно сваривать с металлической или пластмассовой прослойкой между ними.

В сварочном деле постоянно что-то меняется, улучшается, дорабатывается. Поэтому для повышения мастерства полезно знакомиться с новинками и тестировать на практике. Какие-то из них пригодятся профессиональным сварщикам, другие для домашних работ.

СВАРКА — это… Что такое СВАРКА?

Сварка — – получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании. [ГОСТ 2601 84] Сварка – получение неразъемных соединений посредством… … Энциклопедия терминов, определений и пояснений строительных материалов

Сварка — стального каркаса будущего небоскреба. СВАРКА, процесс получения неразъемного соединения деталей из металлов, керамики, пластмасс, стекла и других материалов или их сочетаний (например, стекла с металлом) чаще всего путем местного или общего… … Иллюстрированный энциклопедический словарь

СВАРКА — СВАРКА, сварки, жен. (тех.). Соединение металлических частей путем заливки промежутков между ними расплавленным металлом. Автогенная сварка. || Соединение металлических частей, нагретых до высокой температуры, путем ковки или сжимания их.… … Толковый словарь Ушакова

СВАРКА — технологический процесс получения неразъёмных соединений твёрдых материалов из металла и неметалла (стекла, керамики, пластмасс и др.) путём образования межатомных связей между соединяемыми частями при их нагревании (плавлении) или пластическом… … Большая политехническая энциклопедия

СВАРКА — процесс соединения металл. частей путем нагрева места соединения до пластического состояния или расплавления. В первом случае (С. давлением) после нагрева производится проковка или сильное сжатие свариваемых концов, во втором (С. плавлением)… … Технический железнодорожный словарь

сварка — Получение неразъемных соединений посредством установления межатомных связей между соединяемыми частями при их нагревании и (или) пластическом деформировании [ГОСТ 2601 84] сварка Процесс получения неразъёмных соединений посредством установления… … Справочник технического переводчика

сварка — автоген, сваривание, соединение, состыковывание Словарь русских синонимов. сварка сущ., кол во синонимов: 20 • автоген (2) • … Словарь синонимов

СВАРКА — процесс получения неразъемного соединения деталей машин, конструкций и сооружений при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого в результате установления межатомных связей в месте их… … Большой Энциклопедический словарь

СВАРКА — СВАРКА, процесс соединения металлических деталей, как правило, с помощью регулируемого плавления. Автомашины, домашняя техника, мосты, электронные приборы это только часть объектов, в которых содержатся детали, соединенные сваркой. Сварочные… … Научно-технический энциклопедический словарь

сварка — СВАРИТЬ, сварю, сваришь; сваренный; сов. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

СВАРКА — (Welding) способ соединения металлических частей путем соприкасания при расплавлении этих частей (С. плавлением) или при приведении их в тестообразное состояние с последующей ковкой (С. давлением). Последняя применяется к металлам (железо, сталь) … Морской словарь

ЧТО ТАКОЕ СВАРКА [4 сварочных технологии]

Задача соединить два куска металла в одно целое физически решается разными методами. Получить одну деталь или заготовку из двух можно только при условии, что между поверхностями и в глубине структуры металла возникнут устойчивые межатомные связи. Процесс [сварки металлов] — это создание условий, при которых соединение становится неразъемным за счет формирования сварочного шва, зоны межатомного взаимодействия, которая может иметь разную глубину и физические свойства.

В работе с металлами и конструкциями из них имеет значение не просто возможность сделать из двух или более кусков один. На качество, прочность и другие свойства зоны соединения, а значит и всей детали (конструкции) влияет большое количество параметров и условий. При выборе метода и технологии обязательно учитывается:

исходная прочность фрагментов и итоговый показатель в месте контакта;

способность металлов к свариванию — не все стали хорошо «текут» при нагреве, не все металлы образуют слой, позволяющий создать условия для взаимного проникновения;

результат локального нагревания — кратковременные и долговременные температурные воздействия могут заметно изменить свойства стали, привести к ее закаливанию или отпуску;

глубина и пластичность сварного шва, показатели прочности на излом, растяжение и сжатие, текучесть металла под нагрузкой.

Дополнительные воздействия возникают при использовании технологий, допускающих посторонние включения — например, плавкий электрод или присадочная проволока по мере нагрева внедряется в структуру металлов, кислород вызывает быстрое окисление поверхности алюминия с формированием оксидной пленки, аргоновое окружение позволяет исключить окисление и изменение свойств зоны контакта.

Сварка это — определение и особенности

Определение сварки металла говорит о формировании зоны устойчивого атомного взаимодействия, что не всегда связано с нагреванием материала. Промышленная и «домашняя» сварка простыми устройствами в большинстве случаев реализуется за счет нагрева, более сложные технологии основаны на резком изменении текучести металла под большим давлением.

Если отказаться от слишком сложных научных терминов и определений, можно сказать так:

сварка представляет собой процесс структурного соединения фрагментов металла за счет плавления и смешивания поверхностных слоев с формированием зоны устойчивых связей — сварочного шва.

Стоит отдельно отметить, что глубина поверхностного слоя и площадь пятна контакта может быть разной, поэтому на практике существует [точечная сварка], соединение по площади, формирование шва, залитого металлом из электрода. Большое значение имеет и способность оборудования обеспечить прочное структурное соединение деталей большого сечения — это случаи, когда недостаточно охватить место контакта сплошным замкнутым швом.

Виды и технологии сварки металлов

В зависимости от задач, доступности оборудования, типа металлов и условий могут применяться разные виды сварочных соединений.

Электродуговая (ручная)

Сварка дуговым методом или электродуговая — наиболее распространенный вид соединения металлов за счет электрического нагрева. Применяется к сталям и чугуну, большому числу видов цветных металлов. Нагретый металл и плавящийся электрод формируют прочный шов, представляющий собой область смешивания расплавленного металла.

Для выполнения работ используются простые аппараты, доступные электроды. За счет нагревания и плавления происходит местное легирование сталей в зоне шва, что значительно повышает его прочность. К недостаткам стоит отнести вероятность прожога тонкого металла, зависимость качества от квалификации сварщика, относительно низкий КПД аппарата с учетом потребности в электроэнергии.

Газовая ацетиленовая сварка

Ацетиленовая или [газовая сварка] — вторая по распространенности технология, основанная на нагреве металла горящей газовой смесью с кислородом. Высокая температура и довольно медленный нагрев позволяют сохранить основные свойства металлов. Это особо важно при работе с инструментальными сталями, которым противопоказан отпуск, при соединении чугунных деталей, в операциях с трубами. Этот вид сварки позволяет не прожигать тонкий металл, но при увеличении толщины производительность снижается из-за длительности нагрева.

Сварка в инертной газовой среде

Технология [аргонной сварки] используется в случаях, когда необходимо исключить попадание кислорода в зону взаимодействия и нагрева металла. В область нагрева под давлением подается инертный газ, вытесняющий воздух с кислородом. При сваривании алюминия и его сплавов, нержавеющей стали, углеродистых сортов это позволяет избежать окисления металла при нагреве. Сварочная ванна оказывается надежно защищенной от попадания кислорода.

Область применения сварочной технологии и вопрос выбора

В промышленности, при сборке металлоконструкций распространена технология полуавтоматической сварки с подачей проволоки. Лазерные и плазменные технологии позволяют добиваться качественного результата в сложных условиях. В целом технология выбирается в зависимости от прогнозируемых затрат и вида металла. На бытовом уровне и в мастерских чаще всего используют дуговые и газовые методы, полуавтоматы. Автосервисы и мотороремонтные предприятия активно применяют аргонную сварку для ремонта головок блока цилиндров.

Сварка. Процесс сварки и его виды

Сваркой называют технологический процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми заготовками при их нагревании и (или) пластическом деформировании. Это позволяет в результате сварки получить непрерывность структуры соединяемых металлических изделий. Сварочные процессы применяют для изготовления разнообразных конструкций, исправления брака литья, восстановления поломанных и изношенных деталей (ГОСТ Р ИСО 857-1–2009).

Существенным преимуществом сварки является плотность швов, обеспечивающая герметичность резервуаров, котлов, вагонов-цистерн, трубопроводов, корпусов судов. Сварка позволяет соединять элементы, имеющие различную толщину, и упрощать технологию изготовления сложных узлов и конструкций. Возможность механизации и автоматизации производственных процессов, высокое качество сварных соединений и рациональное использование металла сделали сварку прогрессивным высокопроизводительным и экономически выгодным технологическим процессом.

Сущность процесса сварки заключается в возникновении атомномолекулярных связей между контактирующими поверхностями. Для этого необходимо поверхности сблизить на расстояние, соизмеримое с атомным радиусом. В реальных условиях сближению поверхностей препятствуют микронеровности, окисные и органические пленки, адсорбированные газы. Для получения качественного соединения необходимо устранить причины, препятствующие сближению контактирующих поверхностей, и сообщить атомам твердого тела некоторую энергию для повышения энергии поверхностных атомов, которая называется энергией активации. Эта энергия может сообщаться в виде теплоты (термическая активация) и в виде упругопластической деформации (механическая активация).

В зависимости от типа активации образование связей между атомами соединяемых поверхностей происходит в твердой или жидкой фазах. В соответствии с этим все способы сварки можно разделить на две основные группы: сварка пластическим деформированием (давлением) и сварка плавлением.

Сварка давлением осуществляется приложением внешней силы и сопровождается пластическим деформированием сопрягаемых поверхностей, обычно без присадочного металла. При этой сварке сближение атомов и активация соединяемых поверхностей достигаются в результате совместной упругопластической деформации. В контактирующих слоях заготовок выравниваются микронеровности, разрушается адсорбированный слой и увеличивается число активных центров взаимодействия, атомы активизированных поверхностей вступают во взаимодействие, и между ними образуется металлическая связь.

Методы сварки давлением разделяются на две подгруппы – термомеханические и механические.

Сварку давлением можно проводить:

- без предварительного нагрева места соединения (холодная, взрывом, ультразвуковая, трением), когда применяется только механическая энергия;

- с предварительным нагревом (контактная, диффузионная, газопрессовая), когда наряду с механической, применяется и тепловая энергия от внешних или внутренних источников теплоты.

Предварительный нагрев до пластического состояния или до оплавления применяют для металлов и сплавов, обладающих повышенным сопротивлением пластическим деформациям в холодном состоянии, что затрудняет их совместное деформирование, так как требует больших давлений на единицу поверхности.

Нагрев металла при сварке давлением осуществляется либо за счет дополнительных энергетических затрат (пропускание тока, сжигание газов, индуктирование в деталях токов высокой частоты), либо за счет частичного преобразования сообщаемой энергии в тепловую.

Сварка плавлением осуществляется оплавлением свариваемых поверхностей без приложения внешней силы. Расплавляется либо только основной металл (заготовки) по кромкам, либо основной металл с дополнительным – электродным или присадочным.

Расплавленный металл заготовок с дополнительным образуют общую сварочную ванну. При этом достигается разрушение окисных пленок, покрывающих поверхность соединяемых элементов, и сближение атомов до расстояния, при котором возникают металлические связи. После кристаллизации металла образуется сварной шов, имеющий литую структуру.

Для расплавления основного и электродного (или присадочного) металлов применяют источники теплоты с температурой не ниже 3 000 °С.

В зависимости от характера источника теплоты различают электрическую и химическую сварку плавлением.

При электрической сварке плавлением источником теплоты служит электрический ток. Существуют следующие виды электрической сварки плавлением:

- дуговая, при которой нагрев осуществляется электрической дугой;

- плазменная, при которой нагрев осуществляется сжатой дугой;

- электрошлаковая, при которой нагрев и плавление металла осуществляются за счет термической энергии, выделяемой шлаком при прохождении через него электрического тока;

- лучевые способы сварки, к которым относятся лазерная и электронно-лучевая сварки. При лазерной сварке для нагрева используется монохроматический когерентный луч, а при электронно-лучевой сварке – сфокусированный электронный луч;

- газовая сварка, где в качестве источника теплоты используют экзотермическую реакцию горения горючего газа или смеси горючих газов и кислорода.

Свариваемость – свойство металла или сочетания металлов образовывать при установленной технологии сварки соединение, отвечающее требованиям, обусловленным конструкцией и эксплуатацией изделия. Понятие свариваемости часто применяют при сравнительной оценке существующих и разработке новых материалов.

Свариваемость материалов оценивают степенью соответствия заданных свойств сварного соединения одноименным свойствам основного металла и их склонностью к образованию таких сварочных дефектов, как трещины, поры, шлаковые включения и др. По этим признакам материалы разделяют на хорошо, удовлетворительно и плохо сваривающиеся. Многие разнородные материалы, особенно металлы с неметаллами, не вступают во взаимодействие друг с другом. Такие материалы относятся к числу практически несваривающихся.

Свариваемость материалов в основном определяется типом и свойствами структуры, возникающей в сварном соединении при сварке. При сварке однородных металлов и сплавов в месте соединения, как правило, образуется структура, идентичная или близкая структуре соединяемых заготовок. Этому случаю соответствует хорошая свариваемость материалов.

При сварке разнородных материалов, в зависимости от различия их физико-химических свойств, в месте соединения образуется твердый раствор с решеткой одного из материалов либо химическое или интерметаллидное соединение с решеткой, отличающейся от решеток исходных материалов. Механические и физические свойства твердых растворов, особенно химических или интерметаллидных соединений, могут значительно отличаться от свойств соединяемых материалов. Такие материалы относятся к удовлетворительно сваривающимся.

Если образуются хрупкие и твердые структурные составляющие в сварном соединении, то в условиях действия сварочных напряжений возможно возникновение трещин в шве или околошовной зоне. В последнем случае материалы относятся к категории плохо сваривающихся.

Свариваемость, с одной стороны, зависит от материала, технологии сварки, конструктивного оформления соединения, а с другой — от эксплуатационных свойств сварной конструкции, которые определяются предъявляемыми к ним техническими требованиями. Это может быть одно свойство или комплекс свойств, в зависимости от назначения конструкции. Если эксплуатационные требования удовлетворяются, то свариваемость материалов считается достаточной. Если не обеспечивается хотя бы одно из этих свойств, то свариваемость материала считается недостаточной.

Для исследования свариваемости, как правило, применяют сварные образцы специальной конструкции или образцы с имитацией сварочных циклов. В результате испытания сварных образцов определяются условия появления дефектов, механические и специальные свойства соединений. Наряду с экспериментальными используют расчетные методы определения показателей свариваемости, учитывающие химический состав, тип соединения, вид, режим сварки и другие факторы.

В каждом конкретном случае основные показатели выбирают с учетом того, какие свойства и характеристики связаны с наиболее частыми отказами сварных соединений при эксплуатации.

При сварке однородных металлов в месте соединения, как правило, образуется структура, близкая к структуре соединяемых заготовок. В этом случае свариваемость оценивается как хорошая или удовлетворительная. В процессе сварки разнородных материалов в зависимости от степени их взаимной растворимости в соединении могут образовываться твердые растворы, химические и интерметаллические соединения. Механические и физические свойства соединений могут существенно отличаться от свойств свариваемых материалов. При этом высока вероятность образования несплошностей в виде трещин и несплавлений. Свариваемость в этом случае оценивается как ограниченная или плохая.

Рис. 1. Неоднородность механических свойств различных зон сварного соединения легированной стали: 1 — основной металл; 2 — шов с литой структурой; 3 — зона термического влияния

Прочность и твердость шва при сварке сплавов, как правило, ниже, чем у основного материала. Это объясняется тем, что для предотвращения образования трещин при сварке плавлением применяют менее легированный присадочный материал, чем металл заготовок. Пониженная пластичность шва также может быть обусловлена крупнокристаллической литой макроструктурой (рис. 1) и повышенным содержанием газов.

Просмотров: 1 130

Что такое сварка — Виды сварки в википедии строительного инструмента

На вопрос, что такое сварка, ответит даже школьник.

Сварщик с помощью оборудования и электрода «сваривает» 2 материала, на этом месте получается шов.

Но это сложный технологический процесс и со времен, когда была открыта (1802 г.) и применена на практике электрическая дуга (1881 г.), произошло много инновационных изменений. Разработаны различные методы, чтобы получать ровные неразъемные соединения, совмещая металлы местным или общим нагревом. От структуры сырья зависит, какие виды для крепкой фиксации приемлемы в конкретном случае.

Что такое сварка?

Сварка – это ремесло, которое придумал и использует человек для своих хозяйственных нужд. Часто в жизнедеятельности встречаются вещи, изготовленные сварочной технологией, но разными способами. Ушло в прошлое, когда сваривали только металлические части. Созданы вещества, в состав которых входит разный молекулярный уровень, их тоже стали межатомно связывать между собой.

Поэтому и разработаны разные технологические процессы для соединения поверхностей:

- металлических;

- пластмассовых;

- керамических.

Для получения красивого и незаметного шва необходим был энергетический источник.

В ход пошло использование:

- электрической дуги и тока;

- газового пламени;

- лазерного излучения;

- электронного луча;

- различных трений;

- ультразвука.

Технологии развиваются стремительно, но последовательно и постепенно появились основные виды сварки.

Соединять конструкции в единое целое начали в самых неожиданных местах

Со временем стало возможным выполнять работу в условиях:

- бытовых;

- промышленных организаций;

- полевых;

- открытого моря;

- космоса.

Сваривают части деталей во время ремонта оборудования под водой, в безвоздушном пространстве и дома, выполняя монтажные работы. Только после обучения можно проводить ряд действий, так как они опасны.

Нарушения техники безопасности угрожают жизни и здоровью самому работнику, его окружению:

- пожарами;

- электрическими поражениями;

- отравлениями от вредных газов;

- ослеплением ярким светом, вплоть до полной потери зрения;

- воздействием на организм теплового, ультрафиолетового, инфракрасного излучения, металлических брызг.

Склеивание деталей происходит с помощью:

- большого удельного давления, сжатием элементов, без использования температурных режимов;

- нагревания соединяющей черты, когда на объекты оказывают умеренное силовое воздействие;

- увеличения температуры в местах соединений до пластического деформирования, когда металл начинает плавиться, его не нужно сжимать, давить, после остывания и затвердения он крепко соединяется, остается только шов.

Мастера стараются выполнить линию как можно ровней и тоньше, а полосу, объединяющую 2 материала — прочной. Этим все виды сварщиков подчеркивают свой профессионализм, навыки, опыт.

Сварочный аппарат и экипировка

Соединять металлы начали давно, а когда стали работать с разными материалами, создали удобное оборудование для выполнения рабочих операций.

сварочный аппарат

Вначале появился сварочный аппарат довольно непростой и громоздкий, который считается до сих пор традиционным.

Этот тип устройств основан на понижающих свойствах трансформатора в преобразовании силы тока до нужного уровня. При выполнении работ сварочными трансформаторами металл разбрызгивается во все стороны, отчего получаются некрасивые, толстые швы.

Со временем с развитием технологий, разработали новые способы и создали аппараты для сварки:

- электродуговой;

- полуавтоматической;

- ручной;

- с применением флюсов;

- газопламенной;

- электрошлаковой;

- термитной;

- аргонодуговой;

- плазменной;

- электронно-лучевой;

- лазерной;

- контактной;

- точечной;

- стыковой;

- диффузионной;

- с использованием высокочастотных токов.

Кроме основного оборудования для выполнения качественных сварных соединений важна дополнительная оснастка:

- электродами;

- щетками;

- держателями и клеммами;

- электрическими кабелями, протяжными роликами и горелками.

сварочное оборудование

В сварочном оборудовании мелочей не бывает, каждая деталь может как защитить сварщика, так и исключить брак в работе.

Для безопасных действий важна экипировка работника, включающая надлежащее состояние:

- специального костюма;

- обуви;

- перчаток.

Комплекты спецодежды шьют легкие и мягкие, предохраняющие тело от ожогов искрами, расплавленным металлом.

Предусмотрена специальная пропитка брюк и курток:

- парусиновых;

- брезентовых;

- кожаных.

Такая обработка создает устойчивость от горячих капель, раскаленных брызг. Руки тоже подвергаются опасным воздействиям, их защищают толстыми рукавицами, рабочими перчатками.

Сварщик

Сварщик должен быть одет в одежду, сшитую по ГОСТу из огнестойкой ткани, обработанной химическим составом.

Широкое применение получено изготовление курток от спилок со шкур животных. Изделия покрывают полимерной основой с акриловыми смолами, что дает надежную защиту от ожогов.

Существуют нормативы и для обуви. Работник не должен выполнять сварку в ботинках, подбитых металлическими гвоздями или со шнурками. В сапогах должны быть короткие голенища.

Особое внимание уделяют маске. Там окошко вставлено из светового фильтра, который предохраняет зрение от попадания горячих окалин. Существуют разные модели. В «хамелеонах» вставлено стекло, автоматически реагирующее на световые импульсы, а жидкокристаллические слои блокируют свет в начале сварки.

Технология сварочных работ

Если рассматривать технологию на примере электросварки, там создают электрическую дугу 2 проводника тока с разными зарядами. Для этого берут свариваемые детали и электроды. В ручном электродуговом соединении используют металлический сердечник, покрытый веществом – это электрод. Для отдельных видов работ, этот же элемент может быть графитовым или угольным. Когда разнополярные проводники прикасаются друг с другом происходит электрический разряд, процесс в виде дуги. Мастер направляет её в нужное место, там начинается деформация или плавление, уложенных рядом материалов и электрода.

Тот момент, когда расплавляется металл, происходит формирование шва, называют сварочной ванной. Где высокая температура размягчает детали, а плазменная сила или давление от горячего газа перемешивает молекулярные частицы. Окружающие испарения создают защиту металлическим частям от кислорода, чтобы не произошла химическая реакция. Расплавленным шлаком поддерживается температура.

Сварщик следит, чтобы образование полностью распространилось по сварной ванне, она в свою очередь двигается вслед за электродом, в это время происходит формирование шва.

электрод

Мастерство специалиста заключено в передвижении электрода при нужной скорости, под правильным углом наклона, в соответствии с параметрами напряжения.

Газы после горения оставляют сформированную застывшую корку, пока она мягкая излишки убирают, сбивая молотком.

Виды сварки

Классификация

Классификация производственных процессов основана на физическом происхождении сварных соединений.

С помощью:

- плавления – в этом случае отсутствует давление, являться в качестве источника будет пламя газа, лучевая энергия;

- давления — происходят мероприятия благодаря механической энергии;

- термомеханики – с использованием физической нагрузки совместно с подогревом элементов.

Ручная дуговая сварка с применением неплавящихся электродов

Дуговую сварку применяют для соединения частей:

- алюминиевых;

- магниевых;

- из нержавейки;

- никелевых;

- медных;

- бронзовых;

- циркониевых.

Техника производства с использованием неплавящихся электродов идентична с автогенной сваркой, так работники добиваются качественных швов.

В этом методе отстает производительность по сравнению с плавящимся стержнем.

Преимущество технологического метода в соединении стали:

- низкоуглеродистой;

- высоколегированной;

- мартенситной.

Способ успешно используют, соединяя разнородные материалы — углеродистую с нержавеющей сталью, медную с латунной. Хотя в швах могут быть поры, что снижает их качество. В технологии сварки применяют неплавящиеся вольфрамовые электроды из чистого материала или с добавлением сплава.

Существует и другой метод с применением инертного газа:

- аргона;

- гелия;

- водорода;

- азота.

Выбранный газ служит защитной атмосферой для сварочной ванны и электрода.

Ручная дуговая сварка с применением плавящихся электродов

Эту сварку относят к универсальному подходу, когда работы нужно проводить при сложных производственных условиях.

К достоинствам такого метода относятся:

- соединение труднодоступных участков;

- выполнение работ из разных положений;

- совмещение возможно разных видов металлов — стальных, чугунных, цветных с широким выбором электродов;

- дешевое оборудование.

Из недостатков можно подчеркнуть:

- не каждый сварщик сможет выполнить хороший шов, это зависит от его навыков и способностей;

- низкая производительность по сравнению с остальными сварочными процессами;

- вредное производство как для сварщика, так и для окружающих.

Отличие в сварках состоит в электродах, изготовление стержня происходит из легкоплавкого металла.

Дуговая сварка с использованием защитного газа

В этом случае применяют электроды 2 видов – плавящиеся и неплавящиеся. Сваривают разные по составу металлы по технологии одинаковой с традиционной. Дополнительной защитой для сварочных ванн служит подача газа, поставляемого в баллонах. На эту область негативно влияет кислород отчего шов окисляется. Поэтому он нуждается в дополнительной защите, что и выполняет образование в виде газового облака, которое не дает проникать кислороду.

Автоматическая и полуавтоматическая сварка с использованием флюса или газа

Считается, что этот способ в скреплении металлических частей наиболее совершенный. Электроды подают в зону сварки не ручным, а механизированным способом, также происходит и дальнейшее их движение.

Полуавтоматическая сварка

В полуавтоматическом методе только стержни вставляют автоматически, остальную процедуру сварщик выполняет своими руками.

Защитить сварочную ванну при использовании такой сварки необходимо в обязательном порядке. Для этого берут жидкий, пастообразный или кристаллический флюс, который улучшает шов.

Прочие методы соединения металлов

В природе существуют разные по своей уникальности материалы, которые человек старается соединить. При этом у них могут быть отличные химические и тугоплавкие свойства, которые не подходят для традиционной сварки. Применение разных способов важно для промышленности, где создают ответственные детали.

Если необходимо приварить детали на небольших по площади участках поможет лазерный или плазменный метод.

В первом случае нагревают деталь, затем плавят лазерным лучом.

В первом случае нагревают деталь затем плавят лазерным лучом

Плазмой называют ионизированный газ, который подают в зону сварки, он же служит проводником тока.

Такую работу применяют для соединения 9 мм. металлов.

Технологический процесс сварки

На производственных участках, в строительстве к сварке не допускается человек без специальной подготовки. Для проведения работ тоже нужен документальный комплект. Такие строгости не относятся к обустройству забора возле дома или металлических ограждений, понадобятся только умения в обращении с аппаратом. Для серьезных объектов:

- разрабатывают чертеж;

- составляют технологическую карту;

- подготавливают рабочее место и металл;

- выполняют сварку;

- очищают обработанное место;

- контролируют проведенный процесс.

Проведение технологического процесса означает поэтапную разработку всех мероприятий на конкретном объекте. Заполняют документ на бланке, который является технологической картой, где описаны все подробности сварки. После завершения работ оценивают швы, вносят все огрехи, если они имеются.

В домашних условиях для сварщика теория важна, но начинать нужно под наблюдением сварщика, который сможет поправить неправильные действия, подскажет все секреты. Только на практике можно правильно поставить руку, это избавит от приобретения «зайчиков» в глазах и прочих неприятностей

Summary

Article Name

Что такое сварка

Description

Виды сварки — полуавтомат, ручная, холодная сварка, дуговая, сварка металла, сварка аргоном, точечная, контактная, ручная дуговая сварка, сварка своими руками.

Author

Сарычев Александр Викторович — судебный строительно-технический эксперт, кандидат технических наук

Publisher Name

Википедия строительного инструмента

Publisher Logo

Поделиться новостью в соцсетях

« Предыдущая запись

« Предыдущая запись  Следующая запись »

Следующая запись »Что такое сварка Определение и преимущества Недостатки Сварка

Сварка — это процесс соединения двух или более металлов, похожих или не похожих на металлический расплав, путем нагрева выше точки плавления и ниже точки плавления. Этот процесс может быть осуществлен путем оказания давления или без него. Кроме того, это может происходить с добычей присадочного металла или без него вообще с добавлением присадочного металла.

Ниже приведены преимущества и недостатки или ограничения использования сварных соединений:

Преимущества сварки:

- Сварка обеспечивает прочное соединение.

- Соединительный шов может быть прочнее исходного материала при использовании присадочного металла и правильной технике.

- В целом затраты на сварочный процесс являются наиболее экономичными с точки зрения использования материалов и затрат на изготовление.

- Сварку можно производить не только на фабриках, но и в полевых условиях.

Недостатки и ограничения сварки:

- Обычно сварка выполняется вручную и требует дорогостоящего носителя заряда.

- Кроме того, процесс сварки требует больших затрат энергии, что может быть опасно.

- Результаты сварки трудно демонтировать, поэтому, если потребуется демонтаж изделия для ремонта или обслуживания, метод сварки не будет использоваться для процесса смены изделий.

- Дефектный сварной шов может охватывать его и не видеть. Дефект может снизить прочность соединения.

Сварка Определение

Сварка ОпределениеСварка может применяться в различных местах и в различных отраслях промышленности.Как технология прививки для коммерческих продуктов, большая часть процесса сварки выполняется на заводах.

Но в некоторых традиционных сварочных процессах, таких как дуговая сварка и газовая сварка, кислородно-топливная сварка используется оборудование, которое позволяет легко переключать процессы на заводах, а также в строительстве в таких областях, как судостроение, ремонтные мастерские для автомобилей и другие.

В основном сварка используется для:

- Строительство (здания, мосты)

- Трубопроводы, сосуды под давлением, котлы, резервуары для хранения

- Строительство судов

- Самолеты и космические корабли

- Автомобильная промышленность

Как правило, сварка выполняется опытными операторами: сварщик, которому помогает слесарь.Дежурный сварщик вручную контролирует процесс сварки, чтобы объединить компоненты с другими компонентами. Слесарь, отвечающий за подготовку компонентов, сварочного оборудования, держателей свариваемых компонентов (сварочная арматура).

Коэффициент запаса прочности при сварке, Процесс сварки в основном представляет опасность для человека:

- Высокотемпературный расплавленный металл — это соединяемая деталь.

- При сварке Кислород, ацетилен (топливо) является легковоспламеняющимся материалом.

- В процессе сварки используется значительное количество энергии для плавления поверхности соединяемых компонентов.

- Во многих сварочных процессах в качестве источника тепла используется электричество, поэтому существует опасность поражения электрическим током / короткого замыкания.

- При электросварке испускание ультрафиолетового излучения очень вредно для зрения, поэтому для просмотра требуется шлем / маска со стеклянными окнами, настолько темными.

- Искры, ступенчатый расплавленный металл, дым и плавящиеся детали повышают риск сварочных процессов.

Сварочная автоматика

Из-за опасности, которую представляет ручная сварка, а также усилий по повышению производительности и качества, мы разрабатываем широкий спектр средств механизации и автоматизации сварки, которые подразделяются на:

- Сварочные машины ( сварочные аппараты).

Оператор (человек) постоянно следит за процессом, а

Что следует знать о нормах и стандартах сварки

Что следует знать о правилах и стандартах сварки

Что такое сварочные нормы и стандарты, когда они используются и как разрабатываются

Многие аспекты проектирования и изготовления сварных компонентов регулируются документами, известными как нормы и стандарты. Другие названия, используемые для таких документов, включают руководства, рекомендуемые методы, положения, правила и спецификации. Эти документы часто указываются конечным пользователем / покупателем в качестве договорного соглашения, чтобы контролировать характеристики сварного изделия, которые могут повлиять на его требования к обслуживанию.Они также используются производителем для помощи в разработке и внедрении своей системы качества сварки. Многие конечные пользователи сварных компонентов разработали и выпустили спецификации, которые были составлены ими для удовлетворения их конкретных требований. Такие спецификации могут быть ограничены в применении и связаны только с ситуацией и требованиями этого клиента. Национальный интерес в таких областях, как общественная безопасность и надежность, способствовал разработке правил и стандартов в области сварки, которые получили более широкое признание как на национальном, так и на отраслевом уровне.За прошедшие годы в рамках национальных инженерно-технических обществ были созданы многочисленные комитеты, которые продолжают оценивать потребности промышленности и разрабатывать новые правила и стандарты в области сварки. Такие комитеты состоят из членов, которые являются техническими экспертами и представляют все заинтересованные стороны, такие как производители, конечные пользователи, контролирующие органы и государственные учреждения. Состав этих комитетов сбалансирован, чтобы не допустить, чтобы какая-либо группа интересов контролировала комитет.После завершения работы над новым или пересмотренным документом конкретным комитетом он обычно затем рассматривается и утверждается комитетом по обзору и, если он принят, публикуется от имени соответствующего инженерного общества.

Документы, которые оказывают значительное влияние на здоровье и безопасность населения, иногда принимаются законодательными органами или федеральными регулирующими органами. В этих юрисдикциях такие документы становятся законом и часто называются Кодексами или Правилами.

Инспектор по сварке должен знать, какие нормы или стандарты применимы в пределах их юрисдикции, понимать требования соответствующих документов и соответственно проводить их проверки.

Источники кодов и стандартов, представляющих интерес для сварочной промышленности

Ниже приведены некоторые из наиболее популярных источников правил и стандартов сварки в США.

Американское сварочное общество (AWS) — Возможно, крупнейший производитель правил и стандартов сварки в США. AWS публикует множество документов, касающихся использования и контроля качества сварки. Эти документы включают такие общие темы, как определения и символы сварки, классификация присадочных металлов, квалификация и испытания, сварочные процессы, сварочные приложения и безопасность.

Американское общество инженеров-механиков (ASME) — Это общество отвечает за разработку Кодекса по котлам и сосудам под давлением, который состоит из одиннадцати разделов и охватывает проектирование, строительство и проверку котлов и сосудов под давлением. ASME также выпускает Кодекс для трубопроводов высокого давления, который состоит из семи разделов. Каждый раздел устанавливает минимальные требования к конструкции, материалам, изготовлению, монтажу, испытаниям и проверке конкретного типа системы трубопроводов.Оба эти документа являются американскими национальными стандартами.

Американский институт нефти (API) — Этот институт публикует множество документов, относящихся к добыче нефти, некоторые из которых включают требования к сварке. Наиболее известным, вероятно, является API Std 1104 — Стандарт для сварочных трубопроводов и сопутствующих устройств.

Что обычно предусматривают Сварочные нормы и стандарты

Конкретное содержание и требования свода правил сварки или стандарта могут детально различаться, однако в этих типах документов есть ряд элементов, которые являются общими и которые мы рассмотрим.

Объем и общие требования : Он находится в начале документа и важен, поскольку обычно содержит описание типа и объема сварочного производства, для которого этот документ был разработан и предназначен для использования. Он также может предоставлять информацию, касающуюся ограничений на использование документа. Следует проявлять осторожность при использовании кодов и стандартов, применимых для вашего конкретного приложения.

Конструкция : Если в документе есть раздел для проектирования, он может отсылать пользователя к вторичному источнику информации или может содержать минимальные требования к проектированию конкретных сварных соединений.

Квалификация : В этом разделе документа обычно излагаются требования к квалификационным испытаниям спецификаций процедуры сварки (WPS), а также требования к квалификации сварочного персонала. В нем могут быть указаны важные переменные, в том числе ограничения на изменения, которые определяют степень квалификации. Такими переменными обычно являются процесс сварки, тип и толщина основного металла, тип присадочного металла, электрические параметры, конструкция соединения, положение сварки и другие.

В этом разделе документа могут также содержаться требования к квалификационным испытаниям. Обычно это делится на процедуру сварки и требования к испытаниям сварщика. Как правило, в нем будут указаны типы и размеры испытательных образцов, которые будут свариваться и подготовлены к испытаниям, методы испытаний, которые будут использоваться, и минимальные критерии приемки, которые будут использоваться для оценки испытательных образцов.

Производство : Этот раздел, если он включен в документ, обычно предоставляет информацию, связанную с методами производства и / или стандартами качества.Он может содержать информацию и требования к таким элементам, как основные материалы, требования к классификации сварочных материалов, качество защитного газа, требования к термообработке, подготовке основного материала и уходу за ним, а также другие требования к сварке.

Проверка : В этом разделе документа обычно рассматриваются квалификационные требования и обязанности инспектора по сварке, критерии приемки дефектов непрерывности и требования, касающиеся процедур неразрушающего контроля.

Возможности производителя сварки для повышения качества и надежности сварки

С переходом большего числа производственных организаций к внедрению систем менеджмента качества, таких как ISO 9000, и требованием таких систем для управления процессами, мы должны рассматривать сварку как особый процесс и, следовательно, его формальный контроль. Сварочные нормы и стандарты часто используются производителями сварочного оборудования для помощи в разработке своей системы управления технологическим процессом.Если мы рассмотрим основные элементы управления технологическим процессом, определенные такими стандартами для систем качества, мы увидим, что эти же элементы рассматриваются в кодексах или стандартах сварки. Первое требование к контролю процесса — это документированные процедуры, определяющие способ производства. Для сварки это спецификация процедуры сварки (WPS). Второе требование — это критерии качества изготовления, которые должны быть четко сформулированы на практике. Для сварки это могут быть нормы или стандартные критерии приемки.Третье требование — квалификация персонала. Это может быть решено квалификацией сварщика. Независимо от общей системы качества производителя, могут быть возможности, доступные за счет выбора и использования соответствующих правил или стандартов сварки для повышения качества сварки и надежности.

.